研究報

Research Expectations

特集:進化する表面工学

研究報

Research Expectations

特集:進化する表面工学

明治4年に横浜を出発した、岩倉使節団。彼らを乗せた「アメリカ」号は、3週間あまりをかけて、米国・サンフランシスコに到着しました。今や、同じ距離を移動するのに、航空機で半日を必要としません。

幕末期の江戸―長崎間では、飛脚が10日をかけて手紙を運んだといいます。今や、世界のどこであれインターネット環境さえ得られれば、コミュニケーションにおいて、時間という概念は消滅したも同然です。

近代とともに到来した「科学技術」は、わが国で必要不可欠な存在になっていきます。特に20世紀後半以降、科学技術の発展を下支えしたのが「めっき」に代表される「表面工学」の技術です。

第2弾となる今回の「Research Expectations」の特集は、その「表面工学」。関東学院大学が、プラスチックにめっきを施す技術の実用化に世界で初めて成功したのは、1962年のこと。この技術は、直後にバンパーなどの自動車部品に応用され、日本車の軽量化に貢献し、燃費向上につながります。日本車は世界を席巻し、自動車産業はわが国の基幹産業へと成長するのです。

関東学院大学が研究に取り組んできた表面工学の技術は、その後、半導体基板や電子機器のプリント基板にも応用されていきます。高度な情報化社会に欠かせない通信デバイスの多くに、関東学院大学の知見が用いられたのです。

21世紀を迎えて、間もなく20年。交通網の発展や、情報化社会の高度化は、その歩みを止める気配はありません。仮想空間と現実空間が高度に融合する「超スマート社会」は、目前に迫ってきています。誰もがネットワークやIoTを活用し、新たな価値を創造することができる社会で、「表面工学」の技術は、ますます欠くことのできない存在になりつつあります。さらには、人々の健康に貢献するという新しいフェーズにも突入しようとしています。

科学技術が創造しようとする「未来」の姿。その一端を、ご覧ください。

本間 英夫 HIDEO HONMA

関東学院大学 特別栄誉教授

材料・表面工学研究所 特別顧問

学位:工学博士

専門分野:表面処理

高井 治 OSAMU TAKAI

関東学院大学 大学院 工学研究科 教授

材料・表面工学研究所 所長

学位:工学博士

専門分野:材料工学、表面工学

「めっき」という言葉に、どんなイメージを持っていますか。「すぐ剥がれてしまうもの」というイメージが頭を巡った人は、ご用心。今どきのめっきはそんな脆いものではないようです。それどころか、めっきを始めとする表面処理技術は日本の基幹産業である自動車をはじめ、携帯電話や各種センサーなどの精密機器、さらには医療分野にまで貢献するような、今の世界になくてはならない重要な技術になっています。

この表面工学分野の研究開発・産学連携において、学会や産業界をリードする活躍を見せているのが、湘南・小田原キャンパスにある「材料・表面工学研究所」です。「今年の春新たに昇任した3人の教授に加え、研究所には多くのスタッフが揃っています。2017年に横浜から小田原へと移転したことで、研究環境だけでなく周辺の環境もとても充実し、海外にある研究所にもなんら劣りません」と、特別顧問で関東学院大学特別栄誉教授の本間英夫は胸を張ります。

研究所が持つ活動の軸は、表面処理技術の研究・開発だけにとどまりません。「私たちは企業の高度技術者の養成も主眼においています。現在大学院博士後期課程に在籍し、ここで研究している人は皆、勤務している企業からサポートを得て研究しています。ここで得たノウハウは企業に戻ったらすぐに生かしてもらえるでしょう」と所長の高井治は続けます。

関東学院大学と表面処理技術の関係には長い歴史があります。旧制専門学校時代の1946年に実習工場を学内に設立。1962年には世界で初めてプラスチックめっきの工業化に成功しています。これはのちに関東化成工業株式会社の事業として現在にまで至っており、昨今よく聞く「大学発ベンチャー」の先駆け的な存在でもあります。大学内でも研究活動は引き続き行われ、その主体となっているのが材料・表面工学研究所です。

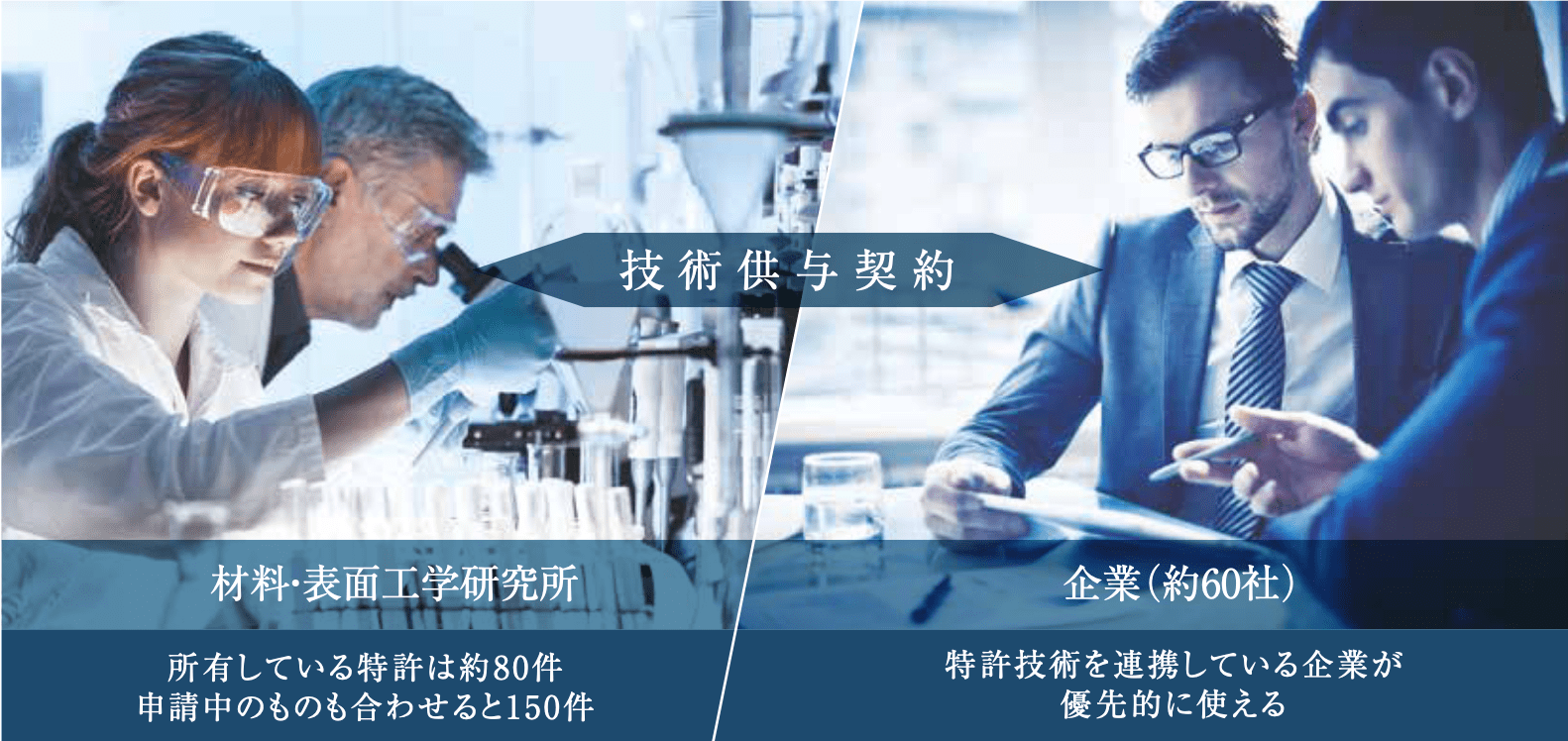

すっかり聞きなれた産学連携という言葉ですが、この研究所と産業界の連携は、他と違う特徴があると本間は言います。

「普通の産学連携は企業からの委託研究や企業との共同研究という体制をとることが多いように思いますが、ここは『技術供与契約』を結ぶという形をとっています。現在は60社ほどの企業と契約を結び、保有している特許技術を、連携している企業が優先的に使えるようにしています」。

現在所有している特許は約80件ですが、申請中のものも合わせると150件ほどにもなります。「特許内容の信頼感に加え、契約の格安感もあるのか、連携件数は年々増えています。我々が商売をするわけではないですから、できるだけ有効に使っていただくことが大事です」と高井は笑います。

「表面処理技術」は、大きく分けて2つのプロセスからなっています。一つは、めっきのように水溶液を用いた化学反応で材料表面を加工する「ウェットプロセス」、もう一つはスパッタリングや真空蒸着などの真空や大気圧中で処理を行う「ドライプロセス」と呼ばれるものです。「金属はウェット、化合物はドライというようにそれぞれ得手不得手があります。しかしコストや効率面などを考慮すると、短所をそのままにしてはおけません。克服するのは大変なのですが、その先にはより豊かな社会が繋がっています」と高井は話します。

関係の深い自動車業界をとっても、車体に関連する部分だけでなく、センサーやバッテリーなどに使われる電極・半導体基板にもめっき技術が使われています。それだけでなく今後は医療、通信、エネルギーなど、人々の生活の基盤となる分野の技術革新に関連してくることは間違いありません。「今研究していることは、なんでも社会と繋がります。ここでは基礎、応用、実用化まで手がけていますから」と本間は語ります。

また、長い間つきまとっている「めっき=環境汚染」というイメージについても「ゼロディスチャージ(排出ゼロ)」を掲げて取り組んでいます。研究所では、生活排水以外は全く出さず、めっきで使う金属の溶液はタンクに貯めて、専門業者へと渡しています。めっき洗浄用の水は専用の流しにだけ流して、専用のろ過装置とイオン交換装置で純水に変えて使っています。「閉鎖空間である宇宙ステーションと同じですよ」と本間は強調します。

情報化社会を支える高速伝送用の回路基板製作や、高効率化を可能にする高速めっき技術や平滑基板へのめっき技術などの先端研究に力を入れる研究所ですが、直接学部から大学院に進学する学生だけでなく、企業の高度技術者の養成・再教育にも力を入れています。研究所をリードする二人の頭には、「年齢に関係なく人々が活躍できる」という未来の社会像が思い描かれているようです。「高齢化が急速に進むと、手を動かせる人が一人でも多く必要になるだけでなく、残された人生で新しいことに挑戦したいという人も増えるでしょう」と高井は力を込めます。

「50年前に培っためっき技術は、50年後の現代社会を支えています。ということは、今やっている研究は確実に数十年先の未来社会へとつながるということなんですよ」と熱弁する本間は、さらなる野望も描いているようです。「これまでも『人になれ 奉仕せよ』という校訓のもと、来るものを拒まず、社会的な活動に対してはとてもポジティブな姿勢でいました。せっかくなので、今後はこれまで関わることのなかったような、もっと他の分野・領域とも関わりたいと考えています。そこで大事なのが考えすぎないこと。動きながら考える。”Do and see , Don’t think too much”ですよ」と話す笑顔は、どうやら次の時代をすでに見据えているようです。

※本記事は2018年8月に作成したものです。